قطعات زیربندی ماشین الات راهسازی

قطعات زیربندی ماشین الات راهسازی

با احترام، در ادامه به تفصیل کامل قطعات سیستم زیربندی ماشینآلات راهسازی زنجیری (مانند بولدوزر و بیل مکانیکی) پرداخته میشود. زیربندی یکی از مهمترین و پرهزینهترین بخشهای این دستگاهها است که وظیفه تحمل وزن، حرکت و انتقال نیرو به زمین را بر عهده دارد. شناخت دقیق این قطعات برای اپراتورها، مالکین دستگاهها و مسئولین تعمیر و نگهداری بسیار حیاتی است.قطعات زیربندی ماشین الات راهسازی

اهمیت سیستم زیربندی (Undercarriage)

سیستم زیربندی در ماشینآلات سنگین زنجیری مانند یک سیستم تعلیق و حرکت یکپارچه عمل میکند. این مجموعه قطعات به طور مستقیم با سطوح سخت و ساینده در تماس است و به همین دلیل، حدود ۵۰ درصد از کل هزینههای تعمیر و نگهداری یک دستگاه را به خود اختصاص میدهد. نگهداری صحیح و بازرسی منظم آن میتواند عمر مفید دستگاه را به شدت افزایش داده و از هزینههای سنگین جلوگیری کند.قطعات زیربندی ماشین الات راهسازی

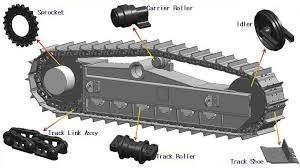

اجزای اصلی سیستم زیربندی و وظایف آنها

در ادامه، قطعات اصلی به تفکیک معرفی شدهاند:

۱. زنجیر (Track Chain / Track Link Assembly)

- توضیحات: زنجیر، ستون فقرات سیستم زیربندی است. این قطعه از مجموعهای از لینکها (Links)، پینها (Pins) و بوشها (Bushings) تشکیل شده که به یکدیگر متصل شده و یک حلقه بسته و انعطافپذیر را ایجاد میکنند.

- وظیفه:

- فراهم کردن یک مسیر ریلی برای حرکت رولیکها.

- اتصال تمامی قطعات متحرک زیربندی به یکدیگر.

- انتقال نیروی کششی از چرخ اسپراکت به کل سیستم.

- انواع: زنجیرها به دو نوع کلی خشک (Dry) و روغنی (Sealed and Lubricated) تقسیم میشوند. زنجیرهای روغنی دارای محفظههایی برای نگهداری گریس یا روغن هستند که باعث کاهش سایش بین پین و بوش و افزایش طول عمر زنجیر میشود.قطعات زیربندی ماشین الات راهسازی

۲. کفشک (Track Shoe / Track Pad)

- توضیحات: صفحات فولادی که با استفاده از پیچ و مهرههای مخصوص (Track Bolts & Nuts) به لینکهای زنجیر متصل میشوند.

- وظیفه:

- تماس مستقیم با سطح زمین و ایجاد اصطکاک لازم برای حرکت (کشش).

- محافظت از زنجیر در برابر سایش و ضربه.

- توزیع وزن دستگاه بر روی سطح وسیعتری از زمین برای جلوگیری از فرورفتن در خاکهای نرم.

- انواع: کفشکها بر اساس نوع کاربری و زمین، طراحیهای متفاوتی دارند:

- کفشک تک شاخ (Single Grouser): برای ایجاد حداکثر کشش در زمینهای سخت و سنگی.

- کفشک دو شاخ (Double Grouser): برای کشش خوب و قابلیت مانور بهتر.

- کفشک سه شاخ (Triple Grouser): رایجترین نوع در بیلهای مکانیکی، برای کاربریهای عمومی و زمینهای نرمتر.

- کفشک صاف یا باتلاقی (Flat / Swamp Shoe): برای حرکت روی سطوح حساس مانند آسفالت یا در زمینهای بسیار باتلاقی.

۳. رولیک پایین (Track Roller / Bottom Roller)

- توضیحات: چرخهای کوچکی که در قسمت پایینی شاسی (Track Frame) نصب شده و روی مسیر داخلی زنجیر حرکت میکنند.

- وظیفه:

- تحمل و توزیع وزن دستگاه بر روی زنجیر.

- هدایت زنجیر در مسیر مستقیم در قسمت پایینی.

- انواع: رولیکها به دو نوع تک لبه (Single Flange) و دو لبه (Double Flange) ساخته میشوند. این دو نوع به صورت یک در میان روی شاسی نصب میشوند تا از خارج شدن زنجیر از مسیر جلوگیری کنند.

-

رولیک ماشین الات راهسازی

۴. رولیک بالا (Carrier Roller / Top Roller)

- توضیحات: چرخهای کوچکتری که در قسمت بالایی شاسی نصب میشوند. همه ماشینها رولیک بالا ندارند (مثلاً برخی مینیلودرها).

- وظیفه:

- نگه داشتن وزن قسمت بالایی زنجیر و جلوگیری از افتادگی و شکم دادن آن.

- کاهش لرزش و سر و صدای زنجیر در حین حرکت.

دنده اسپراکت

۵. چرخ اسپراکت (Sprocket / Drive Sprocket)

- توضیحات: چرخدنده بزرگ و قدرتمندی که در انتهای شاسی (معمولاً در عقب دستگاه) قرار دارد و مستقیماً به سیستم فاینال درایو (Final Drive) متصل است.

- وظیفه:

- دریافت نیروی چرخشی از موتور و گیربکس.

- درگیر شدن با بوشهای زنجیر و به حرکت درآوردن کل سیستم زیربندی (مانند چرخدنده عقب دوچرخه).

- انواع: اسپراکتها به صورت یکپارچه (Solid) یا چند تکه (Segmented) ساخته میشوند. نوع چند تکه تعویض راحتتری دارد، زیرا برای تعویض دندهها نیازی به باز کردن کامل زنجیر نیست.

۶. چرخ راهنما یا آیدلر (Idler / Front Wheel)

- توضیحات: یک چرخ بزرگ و صاف که در جلوی شاسی قرار گرفته و وظیفه هدایت زنجیر را بر عهده دارد.

- وظیفه:

- هدایت زنجیر به سمت رولیکهای پایینی.

- نقش اصلی در تنظیم سفتی (کشش) زنجیر را ایفا میکند.

- جذب ضربات شدید وارد شده از جلوی دستگاه.

۷. فنر و یونیت تنظیم زنجیر (Track Adjuster / Recoil Spring Assembly)

- توضیحات: یک مجموعه مکانیکی-هیدرولیکی بسیار قدرتمند که در داخل شاسی و پشت چرخ آیدلر قرار دارد. این مجموعه از یک فنر بزرگ و قوی (Recoil Spring) و یک سیلندر گریس (Grease Cylinder) تشکیل شده است.

- وظیفه:

- تنظیم کشش زنجیر: با تزریق یا تخلیه گریس از طریق یک شیر (Grease Valve)، سیلندر حرکت کرده و چرخ آیدلر را به جلو یا عقب میراند تا سفتی زنجیر تنظیم شود.

- جذب ضربه: فنر بزرگ وظیفه دارد ضربات ناگهانی و شدید وارد شده به آیدلر را جذب کند تا به سایر قطعات و شاسی آسیب نرسد.

قطعات زیربندی

۸. شاسی یا فریم زیربندی (Track Frame)

- توضیحات: اسکلت اصلی و سنگین فولادی که تمامی قطعات فوق (رولیکها، آیدلر، اسپراکت و فنر تنظیم) بر روی آن نصب میشوند.

- وظیفه:

- فراهم کردن یک ساختار محکم برای نگهداری و همراستا کردن تمام قطعات.

- اتصال کل سیستم زیربندی به بدنه اصلی دستگاه.

عوامل موثر بر فرسایش قطعات زیربندی

- نوع زمین: کار در محیطهای سنگی، شنی و مرطوب باعث سایش سریعتر قطعات میشود.

- نحوه کار اپراتور: حرکت با سرعت زیاد، دور زدنهای سریع و پیدرپی، و حرکت زیاد به صورت دنده عقب، فرسایش را تشدید میکند.

- تنظیم نبودن کشش زنجیر: زنجیر بیش از حد سفت یا شل، باعث سایش غیرعادی و سریع در پین، بوش، اسپراکت و رولیکها میشود.

- عدم تمیزکاری: تجمع گل، سنگ و یخ در بین قطعات، وزن زیربندی را افزایش داده و باعث سایش شدید و آسیب به سیلها (Seals) میشود.قطعات زیربندی ماشین الات راهسازی

برندهای معتبر تولیدکننده قطعات زیربندی

در بازار ایران و جهان، برندهای مختلفی این قطعات را تولید میکنند. برخی از معتبرترین آنها عبارتند از:

- کوماتسو (Komatsu)

- کاترپیلار (Caterpillar)

- ولوو (Volvo)

- هیوندای (Hyundai)

- دوسان (Doosan)

- هیتاچی (Hitachi)

- برکو (Berco) – یکی از معروفترین تولیدکنندگان قطعات افترمارکت با کیفیت بالا.

- ITM و ITR – از دیگر تولیدکنندگان معتبر قطعات یدکی.

امیدوارم این راهنمای جامع برای شما مفید بوده باشد.